Сушат с помощью передвижной терморадиационной установки или лампового рефлектора. Во избежание вспучивания рисунка и резкого пожелтения пленки расстояние между рефлектором и лакированной поверхностью должно составлять 45–50 см. Время сушки 30–40 мин.

Механическая прочность рисунков, нанесенных методом декалькомании, значительно ниже, чем у лакокрасочного покрытия автомобиля, поэтому в процессе эксплуатации автомобиля рисунки часто заменяют новыми.

Сушка – следующая операция после нанесения эмалей. Сушка – очень ответственный этап работы, во многом определяющий качество покрытия.

Меламиноалкидные эмали являются эмалями горячей (искусственной) сушки. На заводах используют три вида искусственной сушки: конвекционную, терморадиационную и совмещенную терморадиационно-конвекционную.

При конвекционной сушке окрашенное изделие помещают в сушильную камеру, в которую подают теплый воздух или продукты сгорания газообразного или жидкого топлива. В результате конвективного теплообмена окрашенное изделие нагревается с сушильным агентом, при этом сначала нагреваются верхние слои покрытия, а затем за счет теплопроводности покрытия – и внутренние слои, прилегающие к подложке. В итоге верхний слой покрытия образует корку. Растворитель из нижних слоев, проходя через корку, деформирует и разрывает ее, образуя поры и трещины. Декоративность и защитные свойства покрытий при этом снижаются.

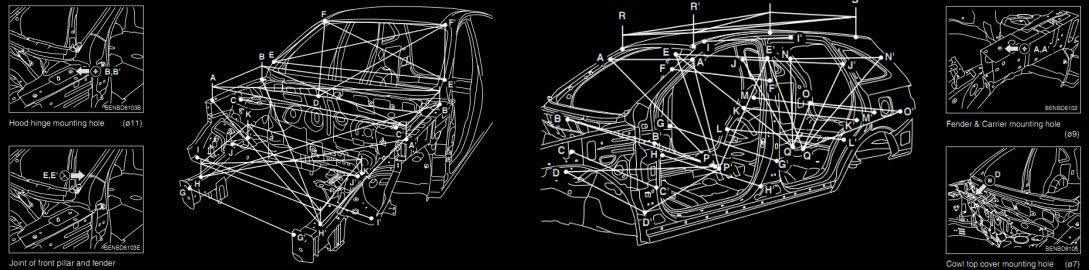

Терморадиационная сушка основана на принципе передачи тепла с помощью лучистой энергии, источниками которой являются ламповые излучатели, панельные или трубчатые нагреватели «темного» излучения. Обычно используют излучатели с температурой нагрева 350–400 °C, излучающие волны длиной 3,5–5,0 мкм. Инфракрасные лучи попадают на окрашенную поверхность, часть их поглощается лакокрасочной пленкой, а часть – проходит через нее и поглощается или отражается поверхностью подложки. Основное количество инфракрасных лучей поглощается поверхностью металлической подложки, которая вследствие этого разогревается, при этом процесс сушки идет от нижних слоев пленки к верхним.

Вследствие более интенсивной передачи энергии и быстрого разогрева металлической подложки продолжительность процесса терморадиационной сушки по сравнению с конвекционной сокращается в несколько раз. Но поскольку передача энергии идет лучеиспусканием, форма изделий должна быть такой, чтобы на поверхности не было участков, закрытых от источников тепла другими плоскостями.

Для изделий сложной конфигурации применяется терморадиационная сушка с принудительной циркуляцией воздуха. Метод называют терморадиационно-конвекционной сушкой.

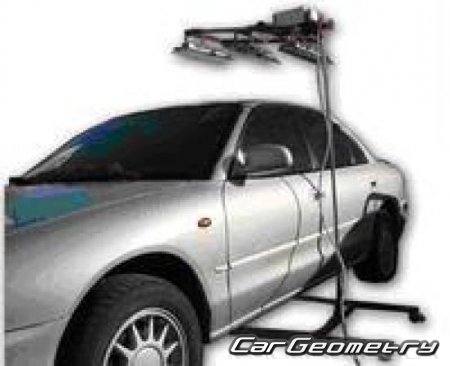

В условиях необорудованного гаража и при сушке отдельных деталей автомобиля (крыло, дверь и т. д.) можно проводить сушку эмалей отдельными участками, используя рефлекторы, электрические лампы и т. д. Расстояние от источника тепла до высушиваемой поверхности нужно регулировать путем измерения температуры с внутренней стороны окрашенной поверхности. Для меламиноалкидных эмалей она не должна превышать 130 °C, для нитроцеллюлозных – не более 60–70 °C.

Обратим внимание на то, что при сушке меламиноалкидных эмалей с помощью рефлектора надо оберегать от перегрева резиновые уплотнители, находящиеся рядом с окрашенным участком.

В случаях, когда провести сушку по режиму, предусмотренному техническими условиями, нет возможности, можно сократить продолжительность сушки и снизить температуру сушки, используя катализаторы отвердения.

Для меламиноалкидных эмалей такими катализаторами являются: дибутилфосфорная кислота, контакт Петрова, малеиновый ангидрид, паратолуолсульфокислота, сульфосалициловая кислота, тетрахлорфталевый ангидрид и др.

Например, использование в качестве катализатора раствора малеинового ангидрида позволяет снизить температуру сушки меламиноалкидных эмалей со 100–130 °C до 70–80 °C.

Этот катализатор представляет собой 25 %-ный раствор малеинового ангидрида в растворителе Р-198. Для приготовления 100 г катализатора берут 25 г малеинового ангидрида, добавляют 75 г (или 85 см3) растворителя и тщательно перемешивают до полного растворения. Чтобы ускорить растворение, смесь рекомендуется подогреть до 60–70 °C на водяной бане (ни в коем случае не на открытом огне!).

Готовят и хранят катализатор в стеклянной или алюминиевой посуде. Стальную посуду и мешалки использовать нельзя. Готовый раствор хранится не более 1,5 месяцев, после чего он становится непригодным к употреблению. Во избежание ошибок (после приготовления катализатора) на емкость с раствором катализатора надо наклеить этикетку с датой приготовления.

Катализатор вводят в эмаль непосредственно перед окраской. Для отвердения эмалей, имеющих температуру сушки 130 °C (например, МЛ-1110, МЛ-1121 и МЛ-12), достаточно ввести 8 % катализатора от массы неразбавленной эмали. Для отвердения эмалей с температурой сушки 100 °C (МЛ-197) вводят 5 % катализатора от массы неразбавленной эмали.

После введения раствора катализатора эмаль нужно тщательно перемешать и довести до рабочей вязкости соответствующим растворителем. Хранить раствор эмали с введенным катализатором на основе малеинового ангидрида можно не более 7 суток.

Покрытия из эмалей, отвержденных в присутствии малеинового ангидрида, пригодны для эксплуатации в условиях тропиков, то есть в условиях высокой влажности.

С указанным катализатором покрытия из меламиноалкидных эмалей отверждаются при 80 °C в течение 30–60 мин. Отвержденные покрытия должны иметь гладкую, однородную, глянцевую поверхность.

Контакт Петрова вводят в эмаль, не смешивая предварительно с растворителем. Если ввести 25–30 г контакта Петрова на 1 кг не разведенной эмали, она высохнет за 30 мин при 80 °C. А если ввести 50–60 г контакта Петрова на 1 кг не разведенной эмали, она высохнет при комнатной температуре.

Использование этого катализатора имеет свои ограничения. Эмаль, содержащую в качестве катализатора контакт Петрова, можно наносить только на загрунтованную поверхность.

Перед использованием контакта Петрова в качестве катализатора необходимо опробовать его, смешав с небольшим количеством эмали. При этом надо контролировать, чтобы не произошло изменение цвета.

Использовать контакт Петрова можно для отверждения ограниченного круга эмалей, преимущественно оттенков белого цвета. Смешивают катализатор с эмалью непосредственно перед применением.

Примерно через год покрытия, отвержденные с использованием контакта Петрова, в процессе эксплуатации приобретают желтоватый оттенок.

Паратолуолсульфокислота (ПТСК) при введении в количестве 50 г на 1 кг не разведенной эмали отверждает ее при комнатной температуре. ПТСК нужно растворить в ксилоле или спирте (25 %-ный раствор) и смешать с эмалью непосредственно перед употреблением.

Покрытия, отвержденные ПТСК, характеризуются пониженным блеском, имеют меньшую водо-, соле– и бензостойкость, чем отвержденные без катализатора.

Покрытия из эмали МЛ-12 при добавлении 20 г монобутилового эфира фталевой кислоты на 1 кг не разведенной эмали высыхают при 130 °C через 10 мин, при добавлении 10 г дибутилфосфорной кислоты – через 5 мин, при добавлении 5 г кислоты – через 10 мин, без катализатора высыхают через 35 мин.

Дибутилфосфорную кислоту рекомендуется вводить в виде 50 %-ного раствора в бутиловом спирте.

Покрытия из эмалей МЛ-12 и МЛ-1110, отвержденные при 80 °C в течение 30 мин в присутствии ПТСК, малеинового ангидрида и тетрахлорфталевого ангидрида (все катализаторы при исследовании вводили в количестве 15–25 г на 1 кг неразведенной эмали), по декоративным и защитным показателям близки к покрытиям, отвержденным при режиме, применяемом на автозаводах – 130 °C в течение 30 мин без катализатора.

Не рекомендуется вводить катализаторы в количестве, превышающем 5 % от общего количества эмали, так как при этом может ухудшаться блеск покрытий.

Покрытия холодной сушки после их высыхания до начала эксплуатации необходимо выдерживать не менее семи суток. При возможности такие покрытия нужно досушивать на солнце, что значительно повышает их качество.

Покрытия, отвержденные низкотемпературной сушкой, по своим физико-механическим показателям, защитным свойствам, масло– и бензостойкости, как правило, уступают покрытиям горячей сушки и не пригодны для эксплуатации в условиях тропиков.

Если на светлые покрытия, отвержденные холодной сушкой, попадут капли мазута или темных смазочных масел, то они диффундируют в покрытие, а после их удаления на поверхности покрытия останутся несмываемые темные пятна.

При использовании катализаторов отверждения необходимо помнить, что все они токсичны, так что хранить их следует в плотно закрытой посуде, а работать с ними в резиновых перчатках в хорошо вентилируемых, проветриваемых помещениях.

При попадании катализаторов на кожу необходимо немедленно промыть это место струей воды, а затем обработать 10 %-ным раствором питьевой соды.