Значительная часть ремонтных работ по автомобилям, тем более поступающим после дорожно-транспортных происшествий, приходится на ремонт кузовов.

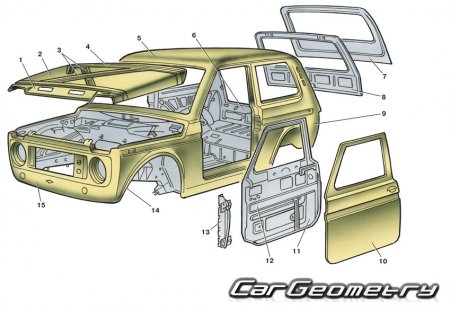

Кузов ВАЗ 21213 "Нива"

1 – передний усилитель капота;

2 – панель капота;

3 – диагональные усилители капота;

4 – задний усилитель капота;

5 – панель крыши;

6 – поперечина задка;

7 – наружная панель двери задка;

8 – внутренняя панель двери задка;

9 – боковина;

10 – наружная панель передней двери;

11 – внутренняя панель двери;

12 – брус двери;

13 – надставка передней двери;

14 – переднее крыло;

15 – панель облицовки радиатора

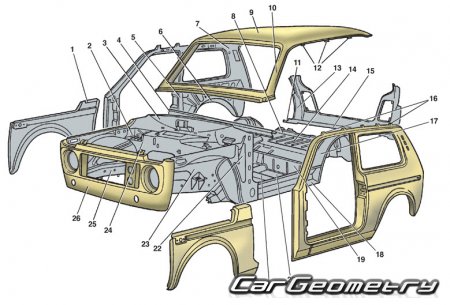

Детали кузова ВАЗ 21213 "Нива"

1 – переднее крыло;

2 – поддон аккумуляторной батареи;

3 – верхний усилитель щитка передка;

4 – поперечина панели приборов;

5 – центральная стойка;

6 – наружная арка заднего колеса;

7 – внутренняя панель боковины;

8 – задняя поперечина пола;

9 – панель крыши;

10 – рама ветрового окна;

11 – кронштейн крепления фартука колеса;

12 – усилители крыши;

13 – задняя стойка;

14 – задняя панель пола;

15 – поперечина задка;

16 – кронштейны дуг обивки двери;

17 – внутренняя арка заднего колеса;

18 – соединитель пола и боковины;

19 – поперечина пола под задним сиденьем;

20 – передняя панель пола;

21 – поперечина пола под передним сиденьем;

22 – боковая панель передка;

23 – брызговик переднего крыла;

24 – щиток передка;

25 – передний лонжерон;

26 – панель облицовки радиатора

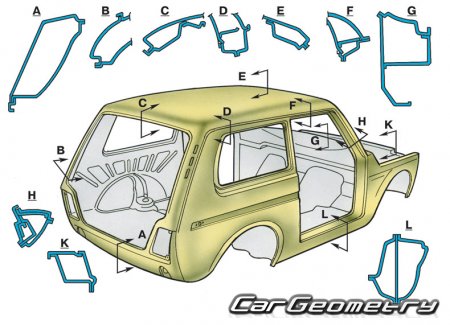

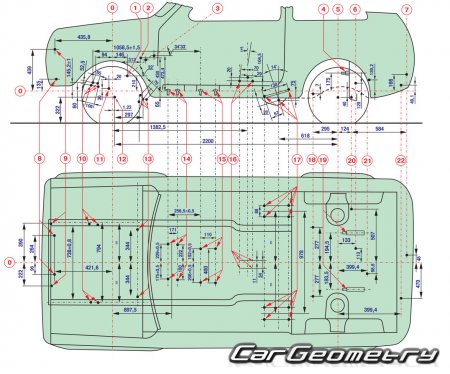

Основные сечения кузова ВАЗ 21213 "Нива"

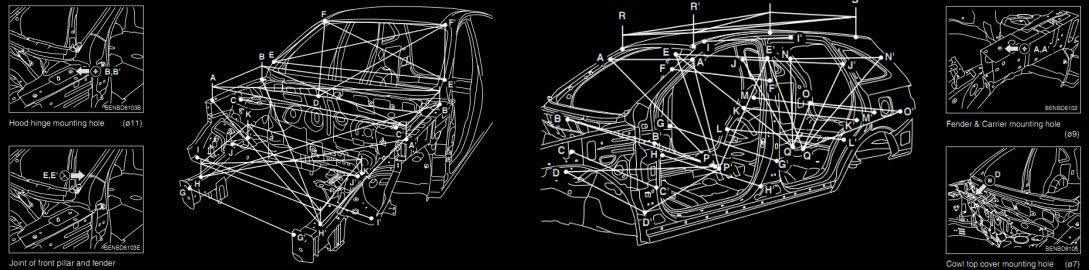

В большинстве случаев при ремонте требуется проверка геометрии точек крепления узлов и агрегатов шасси автомобиля. Основные справочные размеры для проверки показаны ниже

0 – базовые линии;

1 – центр рулевого механизма;

2 – ось педалей тормоза и сцепления;

3 – ось вала рулевого колеса;

4 – крепление амортизаторов задней подвески;

5 – ось задних колес;

6 – крепление передней трубы основного глушителя;

7 – заднее крепление основного глушителя;

8 – нижнее крепление радиатора;

9 – верхнее крепление радиатора;

10 – крепление поперечины передней подвески;

11 – центр дифференциала;

12 – центр колеса;

13 – крепление стабилизатора передней устойчивости;

14 – крепление задней подвески силового агрегата;

15 – крепление раздаточной коробки;

16 – крепление кронштейна рычага ручного тормоза;

17 – переднее крепление продольных штанг задней подвески;

18 – заднее крепление продольных штанг задней подвески;

19 – крепление амортизаторов задней подвески;

20 – крепление поперечной штанги задней подвески;

21 – переднее крепление основного глушителя;

22 – крепление выпускной трубы

Повреждения кузова автомобилей могут быть самыми различными. Поэтому правила ремонта в каждом отдельном случае должны быть свои, наиболее подходящие для этих повреждений, при этом необходимо максимально использовать возможности рихтовки поврежденных панелей.

По возможности необходимо избегать термического воздействия на металл, чтобы не нарушать заводскую сварку и противокоррозионную защиту кузова. Лицевые панели кузова снимать только в крайних случаях, чтобы определить места повреждений, выправить или выверить кузов.

В случаях значительных повреждений кузова рекомендуется снимать все внутренние обивочные детали, чтобы облегчить измерение, контроль и установку гидравлических и винтовых домкратов для устранения перекосов и повреждений кузова.

Выступание лицевых поверхностей и съемных деталей относительно соседних панелей устраняется их подгонкой и регулировкой.

Ремонт поврежденных деталей кузова производится вытяжкой, рихтовкой, правкой с усадкой металла, вырезкой участков, не поддающихся ремонту, изготовлением ремонтных вставок из выбракованных деталей кузова или листового металла с приданием им формы восстанавливаемой детали.

Деформированные места панелей выправляют, как правило, вручную при помощи специального инструмента (металлических, пластмассовых, деревянных молотков и различных оправок) и приспособлений.

Правку с нагревом используют для осаживания (стягивания) сильно растянутых поверхностей панелей. Для предотвращения резкого вспучивания и ухудшения механических свойств панели нагревают до 600–650° С (вишнево-красный цвет).

Диаметр нагретого пятна должен быть не более 20–30 мм.

Стягивание поверхностей производите следующим образом:

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Угольным электродом сварочного полуавтомата или газовой горелкой нагрейте металл от периферии к центру дефектного участка и ударами деревянной киянки и молотка осаживайте нагретые места, используя плоскую поддержку или наковальню.

2. Повторяйте операции нагревания и осаживания до получения необходимой поверхности панели.

Неровности на панелях можно выровнять при помощи полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отвердения и при помощи припоя.

Полиэфирные шпатлевки типа «Хемпропол-П» или ПЭ-0085 образуют надежные соединения с панелями, зачищенными до металла. Они представляют собой

двухкомпонентные материалы: ненасыщенную полиэфирную смолу и отвердитель, который является катализатором быстрого отвердения смеси. Температура в рабочем помещении не должна быть ниже 18° С. Приготовленную полиэфирную шпатлевку необходимо использовать по времени не более чем за 10 мин.

Она окончательно затвердевает через 60 мин после нанесения. Толщина слоя шпатлевки не должна превышать 2 мм.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для нанесения его на металлическую поверхность панели, он приобретает при температуре 150–160° С. Поверхность, подлежащая заполнению, должна быть тщательно очищена от ржавчины, окалины, старой краски и других загрязнений. Адгезия термопластика лучше к шероховатой поверхности металла.

Для нанесения термопластика участок, подлежащий выравниванию, нагревают до 170–180° С и наносят первый слой порошка, который

укатывают металлическим катком. Затем наносят второй слой и так далее до заполнения неровности. Каждый слой укатывают до получения монолитного слоя пластической массы. После отвердения слой обрабатывают обычными методами.

Припои типа ПОССу 18-2 или ПОССу 25-2 применяются для выравнивания участков, ранее заполненных припоем, наращивания кромок деталей и устранения зазоров. При значительных повреждениях панели заменяют новыми с использованием электросварки в среде защитных газов.

Снятие и установка переднего крыла

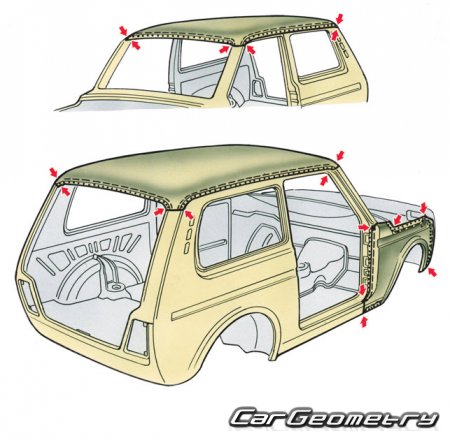

Линии сварки переднего крыла и панели крыши

Точками обозначены швы контактной сварки. Стрелками показаны места предварительной приварки газовой сваркой

При незначительных повреждениях крыла (небольшие вмятины, царапины и т. п.), не снимая его отрихтуйте и покрасьте. После рихтовки проверьте состояние внутреннего антикоррозионного покрытия, при необходимости восстановите его.

При значительных деформациях, разрывах замените крыло новым.

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Снимите бампер, капот и переднюю дверь.

2. Срубите тонким острозаточенным зубилом или срежьте шлифовальной машинкой крыло по линиям, показанным на рис. Линии сварки переднего крыла и панели крыши.

3. Отсоедините крыло, удалите оставшиеся полоски крыла, отрихтуйте деформированные кромки и зачистите их электро- или пневмошлифовальной

машинкой.

4. Установите переднюю дверь и новое крыло, закрепите крыло быстросъемными захватами.

5. Приварите крыло в точках, указанных на рисунке стрелками, электродуговой сваркой в среде углекислого газа. Допускается применять пайку. В качестве

присадочного материала можно использовать прутки припоя Л62, Л63 диаметром 2–3 мм.

6. Установите капот и проверьте положение крыла. Допускается выступание или западание крыла относительно двери или капота не более 2 мм, зазоры крыла с капотом и дверью по лицевой поверхности должны быть (5±2) мм.

7. Снимите капот и дверь.

8. Приварите крыло контактной сваркой с шагом 40–50 мм к передней стойке боковины, брызговику и щитку передка. Допускается газовая сварка латунным припоем или электродуговая сварка в среде углекислого газа прерывистым швом длиной 7–10 мм через каждые 50–60 мм. Электросварку выполняйте с помощью полуавтомата проволокой св.08Г1С или св.08Г2С диаметром 0,8 мм.

9. Приварите крыло к панели передка оплавлением кромок сварочных фланцев прерывистым швом длиной 5–7 мм с шагом 40–70 мм.

Кузов ВАЗ 21213 "Нива"

1 – передний усилитель капота;

2 – панель капота;

3 – диагональные усилители капота;

4 – задний усилитель капота;

5 – панель крыши;

6 – поперечина задка;

7 – наружная панель двери задка;

8 – внутренняя панель двери задка;

9 – боковина;

10 – наружная панель передней двери;

11 – внутренняя панель двери;

12 – брус двери;

13 – надставка передней двери;

14 – переднее крыло;

15 – панель облицовки радиатора

Детали кузова ВАЗ 21213 "Нива"

1 – переднее крыло;

2 – поддон аккумуляторной батареи;

3 – верхний усилитель щитка передка;

4 – поперечина панели приборов;

5 – центральная стойка;

6 – наружная арка заднего колеса;

7 – внутренняя панель боковины;

8 – задняя поперечина пола;

9 – панель крыши;

10 – рама ветрового окна;

11 – кронштейн крепления фартука колеса;

12 – усилители крыши;

13 – задняя стойка;

14 – задняя панель пола;

15 – поперечина задка;

16 – кронштейны дуг обивки двери;

17 – внутренняя арка заднего колеса;

18 – соединитель пола и боковины;

19 – поперечина пола под задним сиденьем;

20 – передняя панель пола;

21 – поперечина пола под передним сиденьем;

22 – боковая панель передка;

23 – брызговик переднего крыла;

24 – щиток передка;

25 – передний лонжерон;

26 – панель облицовки радиатора

Основные сечения кузова ВАЗ 21213 "Нива"

В большинстве случаев при ремонте требуется проверка геометрии точек крепления узлов и агрегатов шасси автомобиля. Основные справочные размеры для проверки показаны ниже

0 – базовые линии;

1 – центр рулевого механизма;

2 – ось педалей тормоза и сцепления;

3 – ось вала рулевого колеса;

4 – крепление амортизаторов задней подвески;

5 – ось задних колес;

6 – крепление передней трубы основного глушителя;

7 – заднее крепление основного глушителя;

8 – нижнее крепление радиатора;

9 – верхнее крепление радиатора;

10 – крепление поперечины передней подвески;

11 – центр дифференциала;

12 – центр колеса;

13 – крепление стабилизатора передней устойчивости;

14 – крепление задней подвески силового агрегата;

15 – крепление раздаточной коробки;

16 – крепление кронштейна рычага ручного тормоза;

17 – переднее крепление продольных штанг задней подвески;

18 – заднее крепление продольных штанг задней подвески;

19 – крепление амортизаторов задней подвески;

20 – крепление поперечной штанги задней подвески;

21 – переднее крепление основного глушителя;

22 – крепление выпускной трубы

Повреждения кузова автомобилей могут быть самыми различными. Поэтому правила ремонта в каждом отдельном случае должны быть свои, наиболее подходящие для этих повреждений, при этом необходимо максимально использовать возможности рихтовки поврежденных панелей.

По возможности необходимо избегать термического воздействия на металл, чтобы не нарушать заводскую сварку и противокоррозионную защиту кузова. Лицевые панели кузова снимать только в крайних случаях, чтобы определить места повреждений, выправить или выверить кузов.

В случаях значительных повреждений кузова рекомендуется снимать все внутренние обивочные детали, чтобы облегчить измерение, контроль и установку гидравлических и винтовых домкратов для устранения перекосов и повреждений кузова.

Выступание лицевых поверхностей и съемных деталей относительно соседних панелей устраняется их подгонкой и регулировкой.

Ремонт поврежденных деталей кузова производится вытяжкой, рихтовкой, правкой с усадкой металла, вырезкой участков, не поддающихся ремонту, изготовлением ремонтных вставок из выбракованных деталей кузова или листового металла с приданием им формы восстанавливаемой детали.

Деформированные места панелей выправляют, как правило, вручную при помощи специального инструмента (металлических, пластмассовых, деревянных молотков и различных оправок) и приспособлений.

Правку с нагревом используют для осаживания (стягивания) сильно растянутых поверхностей панелей. Для предотвращения резкого вспучивания и ухудшения механических свойств панели нагревают до 600–650° С (вишнево-красный цвет).

Диаметр нагретого пятна должен быть не более 20–30 мм.

Стягивание поверхностей производите следующим образом:

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Угольным электродом сварочного полуавтомата или газовой горелкой нагрейте металл от периферии к центру дефектного участка и ударами деревянной киянки и молотка осаживайте нагретые места, используя плоскую поддержку или наковальню.

2. Повторяйте операции нагревания и осаживания до получения необходимой поверхности панели.

Неровности на панелях можно выровнять при помощи полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отвердения и при помощи припоя.

Полиэфирные шпатлевки типа «Хемпропол-П» или ПЭ-0085 образуют надежные соединения с панелями, зачищенными до металла. Они представляют собой

двухкомпонентные материалы: ненасыщенную полиэфирную смолу и отвердитель, который является катализатором быстрого отвердения смеси. Температура в рабочем помещении не должна быть ниже 18° С. Приготовленную полиэфирную шпатлевку необходимо использовать по времени не более чем за 10 мин.

Она окончательно затвердевает через 60 мин после нанесения. Толщина слоя шпатлевки не должна превышать 2 мм.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для нанесения его на металлическую поверхность панели, он приобретает при температуре 150–160° С. Поверхность, подлежащая заполнению, должна быть тщательно очищена от ржавчины, окалины, старой краски и других загрязнений. Адгезия термопластика лучше к шероховатой поверхности металла.

Для нанесения термопластика участок, подлежащий выравниванию, нагревают до 170–180° С и наносят первый слой порошка, который

укатывают металлическим катком. Затем наносят второй слой и так далее до заполнения неровности. Каждый слой укатывают до получения монолитного слоя пластической массы. После отвердения слой обрабатывают обычными методами.

Припои типа ПОССу 18-2 или ПОССу 25-2 применяются для выравнивания участков, ранее заполненных припоем, наращивания кромок деталей и устранения зазоров. При значительных повреждениях панели заменяют новыми с использованием электросварки в среде защитных газов.

Снятие и установка переднего крыла

Линии сварки переднего крыла и панели крыши

Точками обозначены швы контактной сварки. Стрелками показаны места предварительной приварки газовой сваркой

При незначительных повреждениях крыла (небольшие вмятины, царапины и т. п.), не снимая его отрихтуйте и покрасьте. После рихтовки проверьте состояние внутреннего антикоррозионного покрытия, при необходимости восстановите его.

При значительных деформациях, разрывах замените крыло новым.

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Снимите бампер, капот и переднюю дверь.

2. Срубите тонким острозаточенным зубилом или срежьте шлифовальной машинкой крыло по линиям, показанным на рис. Линии сварки переднего крыла и панели крыши.

3. Отсоедините крыло, удалите оставшиеся полоски крыла, отрихтуйте деформированные кромки и зачистите их электро- или пневмошлифовальной

машинкой.

4. Установите переднюю дверь и новое крыло, закрепите крыло быстросъемными захватами.

5. Приварите крыло в точках, указанных на рисунке стрелками, электродуговой сваркой в среде углекислого газа. Допускается применять пайку. В качестве

присадочного материала можно использовать прутки припоя Л62, Л63 диаметром 2–3 мм.

6. Установите капот и проверьте положение крыла. Допускается выступание или западание крыла относительно двери или капота не более 2 мм, зазоры крыла с капотом и дверью по лицевой поверхности должны быть (5±2) мм.

7. Снимите капот и дверь.

8. Приварите крыло контактной сваркой с шагом 40–50 мм к передней стойке боковины, брызговику и щитку передка. Допускается газовая сварка латунным припоем или электродуговая сварка в среде углекислого газа прерывистым швом длиной 7–10 мм через каждые 50–60 мм. Электросварку выполняйте с помощью полуавтомата проволокой св.08Г1С или св.08Г2С диаметром 0,8 мм.

9. Приварите крыло к панели передка оплавлением кромок сварочных фланцев прерывистым швом длиной 5–7 мм с шагом 40–70 мм.