Коррозия – это разрушение металлов при химическом или электрохимическом взаимодействии их с окружающей средой.

Химическая коррозия металлов протекает в средах, которые не проводят электрический ток, примером такой коррозии является газовая коррозия выпускного тракта автомобильного двигателя при взаимодействии металла с отработавшими газами в зоне высоких температур.

Электрохимическая коррозия протекает при соприкосновении металла с электролитом. В этом случае возникает электрический ток, который протекает как в металле, так и в растворе электролита, образующих замкнутую цепь, подобно короткозамкнутому гальваническому элементу. Этот вид коррозии охватывает все виды коррозионного разрушения автомобиля, среди которых наибольшее распространение имеет атмосферная коррозия.

Незащищенная поверхность металла адсорбирует из окружающей среды окислительные компоненты – молекулы кислорода, оксидов углерода и серы, хлора и другие, в результате чего образуется оксидная пленка, которая на воздухе содержит конденсированную влагу. Толщина пленки может быть различной в зависимости от температуры, влажности воздуха и других условий.

В сухой атмосфере происходит химическое взаимодействие металла с кислородом и другими газообразными реагентами из воздуха. Сухая атмосферная коррозия приводит к потускнению поверхности металла, но не вызывает его разрушения. Железо и сталь в сухой атмосфере не ржавеют даже при наличии агрессивных газов.

Но при увеличении влажности атмосферы толщина пленки влаги увеличивается, сопротивление пленки уменьшается, и при некотором минимальном его значении начинается электрохимическая коррозия.

На поверхности металла под пленкой влаги, как правило, образуются анодные и катодные участки, так как практически любая металлическая поверхность электрохимически неоднородна. Причинами электрохимической неоднородности могут быть микро– и макровключения, структурная неоднородность металла, наличие неравномерных пленок адсорбированных веществ, неравномерность деформации металла и внутренние напряжения, различие в температуре отдельных участков поверхности и др. Таким образом, поверхность металла представляет собой множество постоянно работающих гальванических элементов, а разрушаются при этом анодные участки поверхности.

Основной фактор, определяющий скорость атмосферной коррозии – влажность воздуха. Критическая влажность, при которой сухая атмосферная коррозия переходит во влажную, протекающую по электрохимическому принципу, зависит от состояния поверхности металла и от наличия загрязнений в самом воздухе. Например, для чистой поверхности железа при отсутствии загрязнений воздуха критическая влажность равна примерно 70 %. При наличии на поверхности пыли и грязи критическая влажность снижается до 50 %. Это объясняется тем, что мелкие твердые частицы служат центрами конденсации влаги, а крупные сами адсорбируют влагу.

Дальнейшее увеличение влажности воздуха, а также повышение температуры приводят к возрастанию скорости атмосферной коррозии, поэтому теплый гараж для намокшего под дождем автомобиля представляет собой «влажную камеру», благоприятствующую коррозии. Вследствие этого в обогреваемых и плохо вентилируемых гаражах автомобиль ржавеет быстрее, чем в необогреваемых и хорошо вентилируемых. При температурах ниже точки замерзания пленки влаги процесс электрохимической коррозии тормозится.

Важное значение имеют колебания температуры во времени в связи с конденсацией и повторным испарением влаги на поверхности металла. Даже при небольших суточных перепадах температуры в закрытых полостях кузова автомобиля конденсируется влага. Из-за недостаточной аэрации конденсат практически не высыхает.

Атмосферная коррозия усиливается различными примесями, которыми почти всегда загрязнен воздух. Источники загрязнения воздуха могут быть как естественными, так и искусственными. Естественные источники загрязнения – это продукты выветривания горных пород, солончаков, почвы, растений, испарения рек и водоемов. Искусственные источники загрязнения – отходы промышленных предприятий, топок, двигателей внутреннего сгорания, транспортных средств и др.

В последние годы значительно возросло количество сжигаемого топлива, производство химических материалов (минеральных удобрений, серной кислоты, искусственных волокон), при котором образуется большое количество агрессивных газов, паров и сточных вод. Положение усугубляется увеличивающимся количеством выхлопных газов автомобилей, количество которых у нас выросло за последние годы в десятки раз.

Известно, что в промышленных районах дождевая вода имеет, как правило, кислую реакцию; это объясняется тем, что находящиеся в промышленной атмосфере газообразные примеси растворяются в дождевой воде и подкисляют ее.

Наиболее заметную роль из промышленных загрязнений воздуха играет диоксид серы (сернистый газ). Даже при содержании его в воздухе менее 0,0001 % наблюдается ускорение коррозии металлов.

При повышении содержания диоксида серы скорость коррозии увеличивается. Аналогичное влияние на скорость коррозии оказывают хлор, аммиак, оксиды азота и ряд других газообразных примесей.

Из естественных загрязнений воздуха самым распространенным является тонкодисперсный аэрозоль хлорида натрия в атмосфере приморских районов. Разрушительное действие соли не пропорционально ее концентрации в электролите, и резкое возрастание коррозии наблюдается при малых процентах содержания – до 1 %. Так что даже небольшое содержание соли в пленке электролита на поверхности металла может быть причиной значительной коррозии.

Кроме перечисленных факторов, определяющих скорость атмосферной коррозии автомобиля, большое значение имеют всевозможные загрязнения, оседающие на кузове, деталях и в элементах полых конструкций. Их источниками являются пыль в воздухе, грязь и химические средства против обледенения на дорогах.

Вблизи промышленных предприятий, особенно химических заводов, пыль и грязь на дорогах могут содержать значительное количество агрессивных веществ – сульфатов, хлоридов, фосфатов, угольной пыли и др. Пыль проникает в закрытые полости кузова, щели, зазоры и накапливается там. При последующем увлажнении пыль образует коррозионно-активную среду.

Грязь, прилипающая к днищу кузова автомобиля, даже в сухие периоды остается влажной, и коррозия продолжается за счет влаги, находящейся в грязи.

Существенным фактором, способствующим коррозии автомобилей в зимнее время, является применение химических средств борьбы против обледенения дорог. Наиболее распространенные средства против обледенения – хлориды натрия и кальция. Общее количество соли, разбрасываемой на дорогах, за последние десятилетия постоянно растет. Расход соли на проезжей части достигает 5 кг на 1 м2. Попадание соли вместе с водой и снегом в углубления кузова и малодоступные элементы конструкции ускоряет коррозию.

Скорость атмосферной коррозии автомобиля меняется на несколько порядков в зависимости от климата, сезона года и условий эксплуатации.

Коррозия по характеру развития на металлической поверхности может быть сплошной или местной. Сплошная развивается на больших плохо защищенных поверхностях. Местная коррозия поражает поверхность металла на отдельных участках.

По виду коррозионного поражения металла местную коррозию разделяют на:

– коррозию пятнами (диаметр поражения больше глубины);

– язвенную (диаметр и глубина поражения примерно одинаковые);

– точечную, или питтинговую (диаметр поражения меньше глубины);

– сквозную коррозию.

Виды местной коррозии различают также по ее локализации в конструкции автомобиля:

– усталостная (в местах, подверженных одновременному воздействию агрессивной среды и знакопеременных нагрузок);

– контактная (в местах контакта разнородных металлов);

– щелевая (в узких щелях и зазорах);

– подпленочная (под лакокрасочными и полимерными покрытиями).

Наиболее распространенными при эксплуатации автомобилей являются последние два вида коррозии. Щелевая коррозия развивается в узких зазорах и щелях, в которых происходит усиленная капиллярная конденсация влаги и задерживаются дорожные загрязнения. Разрушение происходит на анодных участках поверхности, находящихся внутри щели. Наружные участки щелевого соединения со свободным доступом кислорода воздуха играют роль катода. Скрытый характер щелевой коррозии не позволяет выявить ее на ранних стадиях, что часто приводит к значительным коррозионным повреждениям.

Подпленочная коррозия может проявляться в виде отдельных вздутий лакокрасочного покрытия или в виде паутинообразной сети нитей под покрытием (нитевидная коррозия). Продукты коррозии металла, как правило, не поступают на поверхность покрытия, что затрудняет раннее визуальное обнаружение очага коррозии. Нитевидная коррозия достаточно быстро развивается от центра очага коррозии во всех направлениях, не вызывая глубоких разрушений металла, а в центре очага металл разрушается вглубь, вплоть до сквозного поражения.

Наблюдается развитие подпленочной коррозии также в местах механических повреждений лакокрасочных покрытий. Через сколы, царапины, микро– и макротрещины влага и атмосферные загрязнения получают доступ к поверхности металла. Эти участки становятся анодными по отношению к примыкающей поверхности, и разрушение металла происходит достаточно быстро, образуя видимый продукт коррозии – ржавчину. Анодными участками могут быть также поверхности с уменьшенной толщиной лакокрасочного покрытия, даже при отсутствии его дефектов. В этих случаях подпленочная коррозия протекает медленнее.

По степени поражения коррозию можно условно разделить на три основных типа – косметическую, проникающую и структурную.

Косметическая коррозия появляется на наружных, видимых поверхностях. Она ухудшает внешний вид автомобиля, но не влияет на его эксплуатационные качества. Вместе с тем, если не принять своевременных мер, косметическая коррозия может развиться в проникающую.

Проникающая коррозия чаще всего развивается со стороны труднодоступных для контроля поверхностей, в местах скопления грязи и влаги. Эта коррозия становится заметной только тогда, когда ущерб, причиненный ею, трудно исправить.

Структурная коррозия – это уже коррозионное разрушение силовых элементов кузова, составляющих его несущую структуру. При структурной коррозии кузов теряет первоначальную жесткость и прочность.

Перечисленные три типа коррозии характеризуют коррозионное разрушение кузова, которое приносит наибольший ущерб при эксплуатации автомобилей. Ведь кузов является самой дорогостоящей частью автомобиля, к тому же и заменить его весьма трудно – на нем установлены все основные узлы и детали автомобиля. И при этом именно кузов наиболее уязвим в коррозионном отношении – почти все остальные детали автомобиля защищены лучше.

Как правило, косметическая коррозия в первую очередь появляется в местах сопряжения кузова с накладными деталями – молдингами, фонарями, ручками, замками, решеткой радиатора. Сильно подвержены косметической коррозии кромки металла на фланцах дверей, капота и крышки багажника, на водосточных желобах и других деталях кузова. Кромки деталей, а также места точек сварки панелей кузова наименее защищены лакокрасочным покрытием из-за наличия микрозаусенцев и выплесков металла, образующихся при резке и сварке листового материала.

Косметическая коррозия на кузовах может появляться в первые месяцы после выпуска автомобиля в зависимости от конструктивных особенностей, условий транспортировки, хранения и эксплуатации. До появления первых очагов коррозии может пройти от нескольких месяцев до нескольких лет.

Косметическая коррозия в процессе эксплуатации автомобиля неизбежно появляется в тех местах, где лакокрасочные покрытия растрескались или механически повреждены. Чаще всего это происходит на лицевых панелях ниже поясной линии, подверженных при движении автомобиля «обстрелу» гравием и щебнем.

Проникающая коррозия кузова со стороны внутренних поверхностей чаще всего встречается на передних крыльях, в порогах и других коробчатых сечениях нижней части кузова, в нижней части панелей дверей. Полости, из которых развивается проникающая коррозия, труднодоступны для окраски и антикоррозионной обработки.

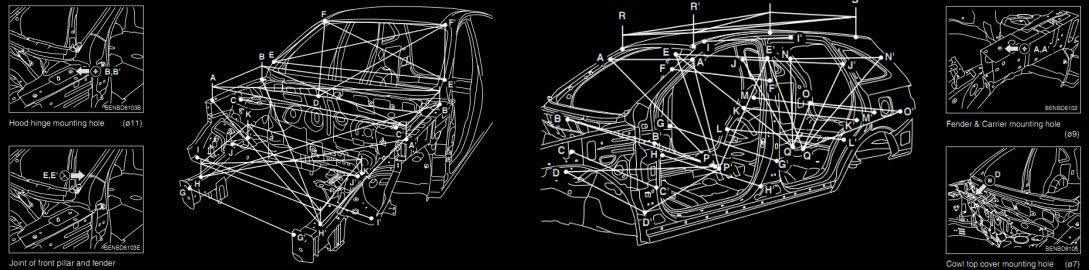

Структурная коррозия развивается на кузове в местах крепления силовых агрегатов, в элементах жесткости кузова. Наиболее подвержены структурной коррозии элементы днища кузова. На днище сосредоточена большая часть крепления силовых агрегатов. В то же время днище подвержено наибольшему абразивно-коррозионному воздействию.

Следует иметь в виду, что потеря жесткости в конструкции кузова может привести к его деформации и смещению закрепленных на нем узлов, что делает дальнейшую эксплуатацию автомобиля невозможной.

В условиях сильного коррозионного воздействия находятся также все подкузовные узлы и детали: задняя и передняя подвески, трансмиссия и др. Но, благодаря тому, что они изготовлены из металла значительной толщины, коррозия не приводит к ухудшению их эксплуатационных характеристик, хотя может вызывать потерю товарного вида автомобиля еще в предпродажный период.

Очень опасны коррозионные поражения внутренних поверхностей гидравлических систем тормозов, сцепления и систем охлаждения. Такие системы обычно бывают закрытыми, и защита их от коррозии обеспечивается применением ингибиторов коррозии в рабочих жидкостях, а также своевременной заменой последних.

Большинство деталей и узлов современного массового легкового автомобиля изготавливается из нестойких по отношению к коррозии сталей и нуждается в нанесении защитных покрытий. Модели автомобилей различных марок имеют различные конструктивные особенности, от которых зависят затраты на обеспечение коррозионной стойкости. Объем затрат на антикоррозионную защиту кузова определяется площадью его поверхности, общей протяженностью сварных швов и фланцевых соединений, количеством скрытых полостей и их доступностью для обработки.

Технология и материалы, применяемые различными автомобильными заводами для выполнения антикоррозионной защиты, неодинаковы. Конструктивные особенности, уровень защитных свойств антикоррозионных материалов, объем и эффективность технологии их нанесения определяют коррозионную стойкость автомобиля в целом.

Наряду с этим, срок службы автомобиля существенно зависит от проведения профилактических противокоррозионных мероприятий в процессе эксплуатации автомобиля. Их своевременность и квалифицированное выполнение в конечном счете сокращают материальные затраты на ремонт и восстановление автомобиля по причине коррозионных нарушений.